تولید دوغاب بنتونیت

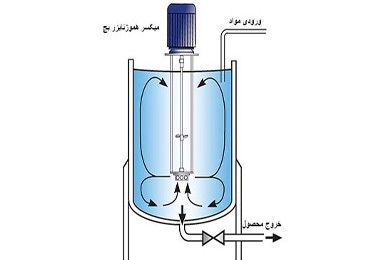

آیا با دستگاه تولید دوغاب بنتونیت آشنایی دارید؟ شرکت فناوران صادق اسپادانا دستگاهی تولید کرده است که برای تولید دوغاب بنتونیت می توان از آن استفاده نمود. نام این دستگاه میکسر هموژنایزر است که در صنایع غذایی، آرایشی و بهداشتی، دارویی و شیمیایی جهت همگن سازی و تشکیل امولسیون طراحی و ساخته شده است.

بنتونیت به دلیل خواص نرم بودن، تورم پذیری، کلوئیدی و خوب مخلوط شدن با آب، خمیری شدن، پلاستیکی بودن ،چسبندگی و چسبانندگی ،جاذب بودن و غیره دارای مصارف پر شماری است از جمله تولید گل حفاری، عامل چسباننده در ماسه های ریخته گری، جلوگیری از نفوذ آب از سدها و کانالها و استخرهای آب، عامل شفاف کننده مایعات بخصوص آبمیوه های، زلال کردن آب و صاف کردن مایعات از جمله پارافین، گندله کردن مواد معدنی از جمله سنگ آهن، گلوله کردن غذای دام و حیوانات اهلی، ناقل در رنگها و سایر مواد اسپری شدنی چون سموم گیاهی و حیوانی، پرکننده در خیلی از صنایع از جمله کاغذ و رنگ و …. مورد استفاده قرار می گیرد.

کیفیت تولید دوغاب بنتونیت به دوعامل بستگی دارد: کیفیت پودر بنتونیت و کیفیت دستگاه تولید دوغاب. در این صورت با وجود پودر بنتونیت با کیفیت اگر به روش صحیح دوغاب تولید نشود کارآیی لازم را نخواهد داشت. برای افزایش کیفیت دوغاب باید از میکسر مناسب استفاده کرد. میکسر هموژنایزر فناوران صادق اسپادانا برای تولید دوغاب بنتونیت با کیفیت، به شما کمک خواهد کرد.

فرایندهای لازم برای تولید دوغاب بنتونیت با میکسر هموژنایزر

صرف نظر از روش های مختلفی که در تولید دوغاب بنتونیت با دستگاههای مختلف مورد استفاده قرار می گیرد، برخی فرایندهای لازم مشترکی وجود دارد که برای دستیابی به بالاترین سطح کیفیت دوغاب بنتونیت باید رعایت شود. این فرایندها به شرح زیر است:

- دستگاههای میکسینگ باید قادر باشد ذرات پودر را به سرعت در داخل مایع اصلی پراکنده نماید.

- بنتونیت باید به ریزترین ذرات تشکیل دهنده خود تفکیک شود تا بیشترین سطح فعال ذرات در تماس با مایع قرار گیرد و به حالت ژل درآید.

- برای ایجاد پیوندهای فعال بین مایع و ذرات بنتونیت به نیروی برشی نیاز است.

- هنگامی که ویسکوزیته افزایش می یابد، بایستی جریان اختلاط قوی در داخل مخزن حفظ شود.

مشکلات رایج تولید کنندگان دوغاب بنتونیت با همزن معمولی

هنگام استفاده از همزن های معمولی به جای استفاده از میکسر هموژنایزر برای تولید دوغاب بنتونیت ممکن است با مشکلات زیر مواجه شویم:

- همزن های معمولی برای کاهش اندازه ذرات و فعال کردن اثر ژل، برش کافی ایجاد نمی کنند.

- هنگامی که بنتونیت به آب اضافه می شود، ذرات آن تمایل دارند که به هم بچسبند و گلوله شوند. حرکت چرخشی میکسرهای معمولی قادر نیست این گلوله ها را از هم باز کند.

- برای بدست آوردن یک مخلوط همگن و کامل شدن انحلال ذرات با استفاده از همزن های معمولی، به زمان طولانی نیاز است.

- برای رسیدن به اندازه ذرات مطلوب به غیر از همزن معمولی به تجهیزات اضافی مانند آسیاب کلوئیدی نیاز است.

راه حل فناوران صادق اسپادانا برای تولید دوغاب بنتونیت با میکسر هموژنایزر

برای تولید دوغاب بنتونیت با استفاده از میکسر هموژنایزر مراحل زیر انجام می شود:

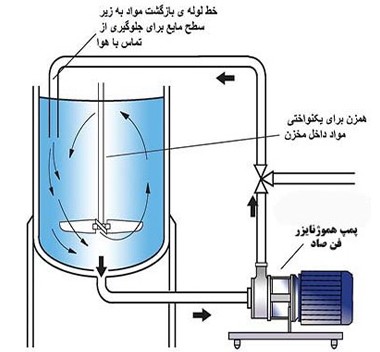

مرحله اول: ابتدا برای تولید دوغاب بنتونیت مخزن اصلی با آب شارژ شده و میکسر هموژنایزر استارت می شود. که این عمل باعث ایجاد یک جریان قوی در داخل مخزن می شود.

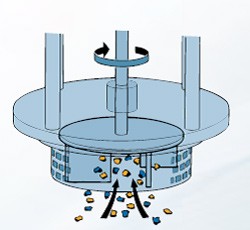

سپس بنتونیت به مخزن اضافه شده و به سرعت در داخل آب پراکنده می شود. سرعت بالای چرخش روتور، مکشی بسیار قوی ایجاد می کند که مخلوط آب و بنتونیت را از کف مخزن به داخل هد میکسر هموژنایزر هدایت می کند.

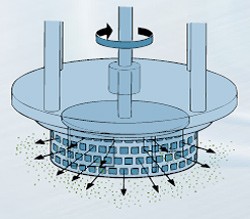

مرحله دوم: سپس نیروی گریز از مرکز ایجاد شده، آب و ذرات بنتونیت را به کناره های هد دستگاه می راند. ذرات بنتونیت در فاصله کم بین تیغه روتور و دیواره استاتور شکسته می شود و سپس با فشار و سرعت زیاد از داخل منافذ استاتور خارج شده و به توده مواد داخل مخزن باز می گردد. در همان زمان مواد جدید به داخل هد دستگاه کشیده می شود.

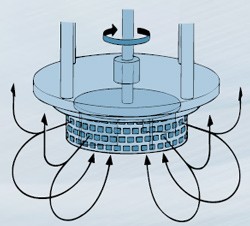

مرحله سوم: در نهایت یک الگوی اختلاط دایره ای در داخل مخزن تشکیل می دهد که سبب می شود مواد موجود در مخزن، در زمان کوتاهی در چندین مرحله از داخل هد دستگاه عبور کنند. همین امر سبب شکسته شدن بهتر ذرات پودر و ایجاد سطح فعال تری در بین آنها خواهد شد که این امر فرایند جذب آب را تسریع می کند و سبب تولید دوغاب یکدست تری خواهد شد.

مزایای تولید دوغاب بنتونیت با میکسر هموژنایزر

مزایای تولید دوغاب بنتونیت با میکسر هموژنایزر به شرح زیر است:

- همگن شدن سریع پودر بنتونیت در داخل مایع و تولید دوغاب بنتونیت یکدست و با کیفیت.

- باز شدن تمام گلوله ها و کلوخه ها به خاطر نیروی برش شدید ایجاد شده در هد روتور / استاتور در داخل دوغاب بنتونیت.

- مصرف انرژی بهینه و صرفه اقتصادی بالا برای تولید دوغاب بنتونیت

- کاهش زمان فرایند برای تشکیل سوسپانسیون های پایدار (که باعث کاهش سایش و هزینه های تعمیرات و نگهداری تجهیزات می شود) و یک دوغاب بنتونیت با کیفیت.

انتخاب میکسر هموژنایزر مناسب برای تولید دوغاب بنتونیت

میکسر هموژنایزر پایه دار

- مناسب برای تولید دوغاب بنتونیت تا حجم ۴۰۰ گالن در هر بچ

- قابل نصب میکسر بر روی پایه متحرک

- به راحتی میکسر هموژنایزر بچ از یک مخزن به مخزن دیگر قابل انتقال است.

- قابل ساخت در ابعاد آزمایشگاهی و پایلوت

پمپ هموژنایزر

- مناسب برای تولید دوغاب بنتونیت با حجم های بالا

- عاری از هواخوردگی و ورود حباب به دوغاب بنتونیت

- به سادگی می توان روی هر خط تولید موجود نصب کرد.

- قابلیت خود پمپ کنندگی برای سیرکولاسیون مواد از پمپ به مخزن

- قابل استفاده برای تخلیه مخزن در انتهای کار

- قابلیت نصب پریمیکس برای ویسکوزیته های بالاتر

کاربردهای بنتونیت در صنایع مختلف

یکی از مهم ترین کاربردهای بنتونیت در ساخت ” گل حفاری ” است. با این وجود به عنوان عامل معلق ساز ، پایدار کننده ، جاذب و عامل شفاف کننده هم در بسیاری از صنایع استفاده می شود.برخی از کاربردهای بنتونیت در جدول زیر آمده است:

کاربردهای بنتونیت در صنایع مختلف

| صنعت | محل مصرف |

|---|---|

| شیمی آلی | عامل ضد چسبندگی کودهای گرانولی ماده اولیه آفت کش ها عامل معلق ساز |

| مهندسی عمران | فندانسیون ها امولسیون های آسفالت دوغاب ها |

| آرایشی بهداشتی | ضد عرق ها و دئودورانت ها رژلب ها، کرم ها و لوسیون ها |

| صنایع غذایی | عامل همبند کننده، به عنوان افزودنی و نگهدارنده در غذای حیوانات خانگی، عامل شفاف کننده آبمیوه ها و روغن های خوراکی |

| صنعت نفت | گل حفاری |

| داروسازی | پایدارکننده عامل غلظت دهنده و سوسپانسیون کننده در کرم ها و پمادها |

| متفرقه | کوتینگ کاغذ پاک کننده مرکب کاغذ غلظت دهنده مرکب ها و رنگ های چاپ |